製造工場のDXにデジタルサイネージが大活躍

さまざまな製造工場では、スタッフ不足の解消や効果的な情報共有などを実現するために、DXの需要が高まっています。

すでに多くの工場で、受発注システムや日報ツール、在庫管理システムなど、さまざまなデジタルツールが導入されています。その中で、今後さらに製造工場のDXを推進するために注目されているのが「デジタルサイネージ」です。

この記事では、デジタルサイネージの特長や、製造工場でのDX化を促進する実用的な活用方法についてご紹介します。

製造工場の現状・課題

製造工場は日本の経済や社会にとって重要な産業です。日本のGDPの成長率は、高度経済成長期から少しずつ低下しており、2023年にはドイツに抜かれましたが、いまだ世界4位です。

コロナ禍やウクライナ侵攻などの影響もあり、さまざまな問題に直面しています。多様な製造工場の抱えている問題に対応するために、DXを進め変化していくことが求められています。

製造工場のDXとは何か?

製造工場のDXとは、AIやIoTなど先端技術の活用により製造工場の変革を図ることです。DXにより生産ラインの効率的な管理、作業者とのコミュニケーションの促進、倉庫管理の効率化など、効率性や競争力の向上ができます。

多くのデジタル技術が活用されている中で、他のテクノロジーと親和性も高く、注目されている機器が「デジタルサイネージ」です。次の章からは注目のデジタルサイネージについて詳細に説明していきます。

製造工場のDXを推進する「デジタルサイネージ」とは?

デジタルサイネージはモニターを利用した表示装置で、LEDビジョンや液晶ディスプレイを使用し多くの製造工場でも活用されています。デジタルサイネージは静止画だけでなく、製造の教育動画や音声の再生も可能です。

従来のアナログな表示よりもはるかに多くの情報を伝えられ、製造工場の情報発信や運営を効果的に行うことができます。現在、多くの製造工場が積極的に導入中です。

デジタルサイネージの詳細については、以下の関連ページも併せてご覧ください。

製造工場DXにおけるデジタルサイネージ活用方法10選

多くの製造工場が工程や教育などでデジタルサイネージを導入している中、具体的な使用方法が理解しにくいと感じる方もいるのではないでしょうか?ここからは、製造工場でのデジタルサイネージの活用方法10選を紹介します。

自社の製造工場でデジタルサイネージを導入する際に、どのように活用すればより効果的に効率化でき、利益確保ができてくるかを具体的に考えながら読み進めてください。

活用方法1:工場全体の生産進捗をデジタルサイネージでリアルタイムに可視化

従来の生産進捗の確認方法としてはパソコンまで行き、パソコンを開き、データを集約して確認するという形で時間のかかるものでした。

デジタルサイネージを工場内の数箇所に設置することで、工場全体の生産状況や進捗をリアルタイムに可視化できます。生産ラインごとの稼働状況や作業の進捗などをグラフを使い表示し、管理者や関係者が素早く判断できるようにしましょう。

生産の進捗や問題のあるラインを早期に把握し、迅速かつ適切な対応ができます。

活用方法2:製品の品質データや検査結果を視覚的に表示して品質向上を促進

製品の品質データや検査結果は現場で確認しづらく、数字が多く瞬時には理解しにくいです。デジタルサイネージを使うことで、最新の製品の品質データや検査結果をグラフや記号で分かりやすく簡単に表示できます。

製品の不良率や品質指標、検査項目の結果などをすぐに確認できるようにし、従業員が品質に対する意識を高めるのに効果的です。

活用方法3:会社から現場スタッフへの共有事項をわかりやすく表示

製造工場では現場作業を担い、パソコンは使用していない従業員も多いです。パソコンでの情報共有が主流になっている現代では、パソコンを使わない従業員へは情報共有が円滑にいきにくいです。

会社から現場スタッフへの共有事項や重要な情報を更衣室や休憩室に設置したデジタルサイネージを通じて、スケジュール変更や重要なお知らせを表示しましょう。伝達事項を即座に伝え、従業員全体が最新の情報を明確に共有でき、コミュニケーションの円滑化とスムーズな業務進行におすすめです。

活用方法4:製造機械や製品の仕様や特徴を視覚的に紹介し、従業員の理解を深める

製造機械や製品の知識を知らずに致命的なミスが発生する場合があります。従来の方法では上司が紙やボードで時間をかけて教育する必要がありました。

製造機械や製品の仕様や特徴を動画や図解を交えて分かりやすく紹介できるデジタルサイネージを活用して教育しましょう。何度でも繰り返し確認でき、従業員が製品や機械の動作原理や特徴を理解しやすく、効率的でミスのない質の高い生産が実現します。

活用方法5:作業場での安全ガイドラインや注意事項をデジタルサイネージで効果的に伝達

作業場での安全ガイドラインや注意事項は多くあり、紙の掲示で伝えるのは大変です。デジタルサイネージを設置して、動画や音声を使用して安全な作業手順や危険箇所を表示し、安全ガイドラインや注意事項を効果的に伝達しましょう。

事故やケガのリスクを低減し、作業場での安全性向上に効果的です。

活用方法6:材料や製品の在庫状況をデジタルサイネージでリアルタイムに表示して生産計画に活用

材料や製品の在庫がなく、製造や出荷が止まってしまい大損害を発生してしまうことは珍しくありません。材料や製品の在庫状況をリアルタイムに表示できるデジタルサイネージを活用して、生産計画にもれをなくしましょう。

デジタルサイネージと在庫管理システムをAPI連携させることで、アラート表示ができるようになります。在庫ロスや欠品リスクを最小限に抑えつつ、適切なタイミングで必要な材料を確保し、生産効率を向上させます。

活用方法7:自社製品に対するお客様の声を表示し、作業員のモチベーションを上げる

お客様の自社製品に対する声を表示することで、作業員は自分たちの製品やサービスに対する評価や感謝を直接的に知る機会になり、作業員のやりがいや貢献しようという気持ちを高める要因になります。

最新の自社製品に対するお客様の声や評価をデジタルサイネージで日々伝え、仕事に対する誇りややりがいを感じてもらいましょう。より一層仕事に対する責任感を持つことができ、製品の品質向上に貢献します。

活用方法8:優れた業績を達成した従業員の功績を表示してモチベーション向上を図る

優れた業績を上げた従業員をたたえ、従業員のモチベーションを向上している企業は多いです。しかし、従業員を集めて実施する場合は時間と手間がかかります。

デジタルサイネージにより、優れた業績を達成した従業員の功績を目立つ形で表示して、働きがいや競争意識を高めましょう。従業員は自主的に業績向上に貢献するようになり、生産効率の向上が期待できます。

活用方法9:製造業界の最新トレンドや技術動向をリアルタイムに共有

製造業界では様々な製造におけるトレンドや技術が日々生まれています。最新情報を収集して、製造工場の業務改善や効率化に活かせると良いのですが、なかなか通常業務の中では難しいです。

最新の製造技術や効率化手法、環境対応の取り組みなどを本部からリアルタイムにデジタルサイネージで共有できます。時間がない現場従業員にも提供し、製造工程の改善や効率化につなげましょう。

活用方法10:従業員に向けた新しい作業手順やトレーニング動画を定期的に配信

多能工化で従業員の病気・事故による欠勤や退職などに備えることが求められています。しかし、それぞれに業務があるため、他の業務を指導する時間が取れないのが現状です。

新しい作業手順や他業務のトレーニング動画を定期的にデジタルサイネージで配信しましょう。必要なスキルや知識を効果的に従業員に提供し、リスクヘッジやスキルの向上に貢献します。

製造工場同様に多くの人で情報共有が必要な建設現場での導入事例

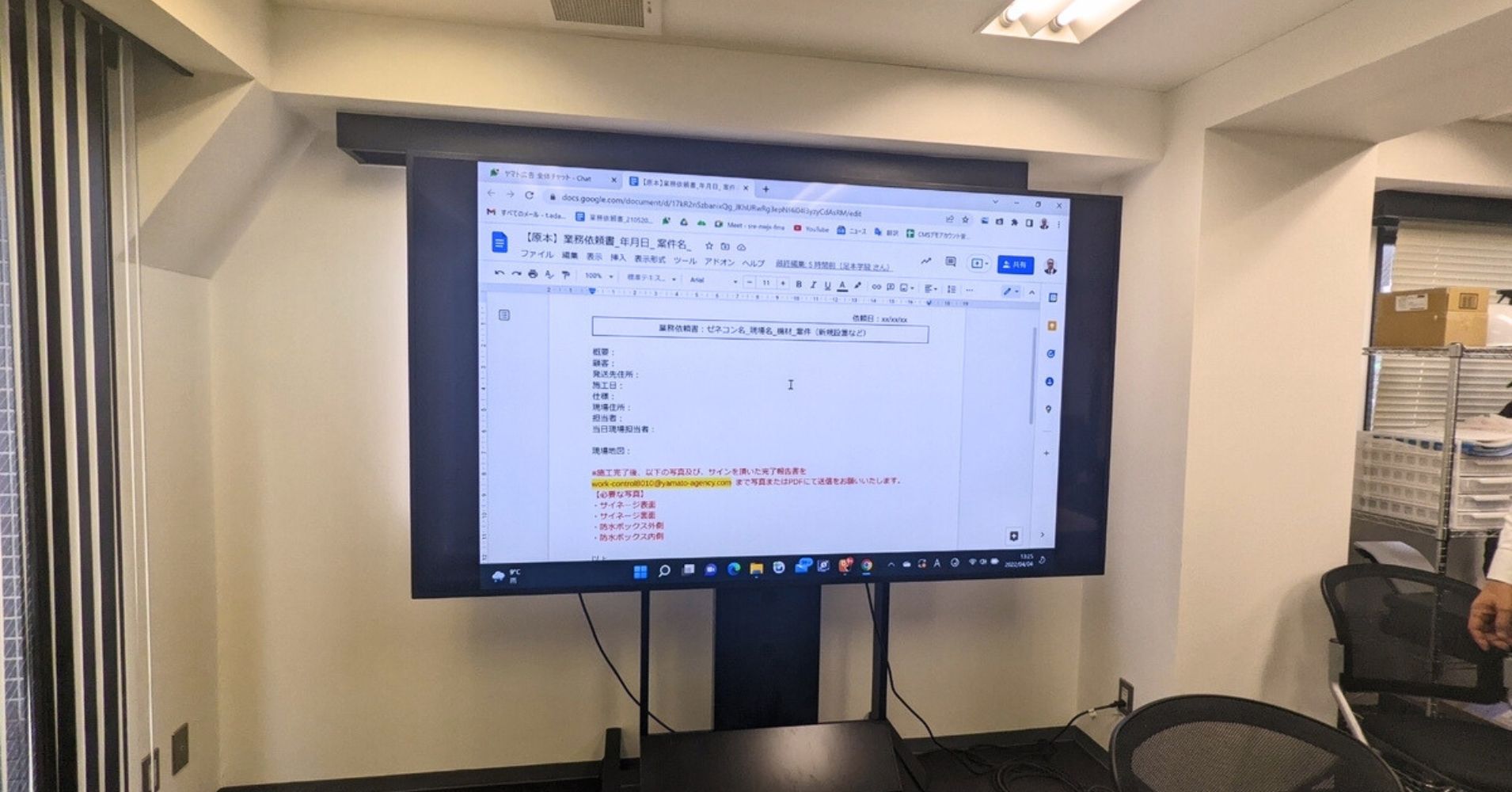

製造工場のように情報共有が必要な建設現場での、デジタルサイネージを活用してDXを達成している導入事例を下記URLに紹介します。大型建設現場で朝礼時に図面や作業工程を共有し、現場理解度が向上しています。

成功例を通じて、デジタルサイネージの導入をより具体的に想像してみましょう。

製造工場のDXなら「電子ペーパー(電子棚札)」もおすすめ

部品や材料の多い製造現場や工場では、安価で省エネな電子ペーパー(電子棚札)もおすすめです。便利な電子ペーパー(電子棚札)についてより詳しく知りたい方は、以下の関連ページも合わせてご覧ください。

デジタルサイネージなら「ヤマトサイネージ」にお任せ

製造工場でのデジタルサイネージを活用した現場での情報共有や生産効率化について、イメージしていただけたでしょうか?

ご紹介した導入事例は「ヤマトサイネージ」にて設置しています。多くの実績からお客様のご要望や効果を考慮し、ぴったりなデジタルサイネージ本体や表示方法をご提案させていただいています。

デジタルサイネージを製造工場で有効に活用する方法に関する疑問や分からないことがございましたら、お気軽にお問い合わせください。お客様のご要望に合わせ、分かりやすくご案内いたします。

デジタルサイネージで製造工場のDXを推進しましょう

デジタルサイネージを活用することで、紙やアナログの掲示よりも簡単で効果的な情報発信が可能です。現在、多くの製造工場がこの技術に注目しており、導入を検討しています。競合他社との差別化を図り、生産増・利益増を目指すならば早期導入が重要です。

ヤマトサイネージは全国での設置が可能です。豊富な実績があり多くの企業様にご満足いただいております。デジタルサイネージで製造工場のDXを促進し、従業員のモチベーション向上、生産効率の向上などを実現していきましょう。